生产流程

生产流程

01

堆场

a. 收购毛竹竹龄需3年以上;

b. 原则上收购毛竹重量要25斤以上

c. 收购毛竹弯曲度不能大于15度

d. 收购毛竹不能有虫蛀、肿节、封梢、坏死等情况

02

毛竹锯断/开片

a. 将毛竹放置在锯断架上,从竹头部开始开始锯断

b. 将毛竹分段锯成1.67米长竹筒

c. 将竹筒按照竹片厚度分类摆放

d. 根据竹筒的厚度定宽开片不同规格的竹片

03

拉丝

a. 按照不同规格的竹片通过拉丝机拉出不同型号的产品

b. 将竹丝按照不同规格分类捆扎

c. 将捆好的竹丝送运至炭化车间进行炭化

04

烘干

a.烘干前将烘房打扫干净

b.将装好竹丝的铁框运入烘房内摆放整齐

c.用测水仪测好待烘干产品的水份并记录台账

d.开启烘房供电闸阀,打开风机开始烘干,并记录烘房内的温度;

e.将温控阀的温度设置60°℃-80°℃,启动烘干设备

f.当产品含水率烘干至小于7%时关闭烘房供电闸阀,待冷却2小时后关闭风机出烘房,做好记录(烘干时间、产品规格、数量)

05

竹丝锯断

a. 检查机械设备运行状态,良好状态下方可开始工作

b. 锯断前以竹丝一端为准把竹丝整理齐

c. 将整理好的竹丝放入锯断机中锯断,锯断长度调至20CM

d. 锯好后将竹丝放入扎捆架中,扎捆后放入制定铁框内摆放整齐

06

碳化

a. 将烘干好的产品整齐摆放到炭化炉架子上并推入炭化炉准备二次炭化

b. 调好炭化炉温度、时间等参数

c. 根据水位显示标致,放入合适水位的自来水

d. 启动炭化炉进行炭化,炭化时间约30分钟

07

第一次抛光

a. 将二次炭化好的产品放入滚筒抛光机中进行抛光

b. 启动机器让产品在抛光机内上下晃动,摩擦抛光

c. 抛光周期约半小时,产品将自动通过抛光机进入顺料机进行自动顺料

d. 员工将机器自动顺好的产品装入包装袋或塑料筐内

08

初选

a. 工作前将自动品选机整理干净

b. 根据产品质量要求,调好品选机参数(选出黑斑、破损、虫眼、弯曲产品)

c. 将产品放上品选机料斗,开启品选机自动品选

d. 合格品装入塑料筐内,不良品装入袋中

09

吸管成型

a. 根据不同型号的产品(圆棒)放入对应的成型机料斗

b. 安装刀具、调好参数,启动机器自动成型

c. 将成型好的吸管装入塑料筐内

10

第二次抛光

a. 将同一型号的吸管放入滚筒抛光机内自动抛光、顺料

b. 将抛光好的吸管装入塑料筐内

11

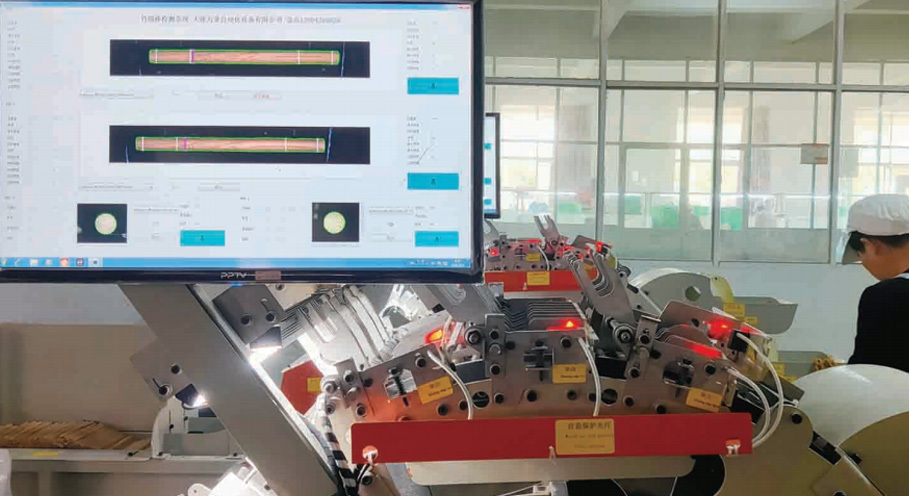

精选

a. 将二次抛光好的吸管放入自动品选机料斗

b. 根据产品质量要求,将机器调至合理参数,要求选出破损、黑斑、毛刺等不良品

c. 将品选好的合格品装入塑料筐

12

烙字

a. 将烙印模具安装到烙印机上并将烙印机调试好

b. 将产品放入烙印机料斗内

c. 启动机器开始烙印

d. 将烙印好的产品装入塑料筐内

13

包装

根据客户需求,定制对应包装材料进行包装。

14

入库

做好标识,按照仓库区域性划分对应入库。